Spark: различия между версиями

Nestor (обсуждение | вклад) (Новая страница: «Свеча зажигания. Категория:Техническая терминология») |

Juretz (обсуждение | вклад) |

||

| (не показано 6 промежуточных версий этого же участника) | |||

| Строка 1: | Строка 1: | ||

Свеча зажигания. | Свеча зажигания. | ||

[[файл:Svecha-zazhiganija.jpg|400px]] | |||

Свеча зажигания — устройство для воспламенения топливо-воздушной смеси в самых разнообразных тепловых двигателях. Бывают искровые, дуговые, накаливания, каталитические, полупроводниковые поверхностного разряда, плазменные воспламенители и др. | |||

В бензиновых двигателях внутреннего сгорания используются искровые свечи. Воспламенение топливо-воздушной смеси производится электрическим разрядом напряжением в несколько тысяч или десятков тысяч вольт, возникающим между электродами свечи. Свеча срабатывает на каждом цикле, в определённый момент работы двигателя. | |||

В ракетных двигателях свеча зажигает топливную смесь электрическим разрядом только в момент запуска. Чаще всего, в процессе работы свеча разрушается и к повторному использованию непригодна. | |||

В газотурбинных двигателях свеча воспламеняет струю топлива, выходящего из топливной форсунки в момент запуска, серией мощных дуговых разрядов. После этого горение факела топлива поддерживается самостоятельно. Используются, как правило, свечи поверхностного разряда, питающиеся высокочастотным высоким напряжением от агрегата зажигания. Свечей чаще всего две (для надёжности), каждая установлена в воспламенителе со специальной пусковой форсункой, работающей только при запуске, что защищает свечу от обгорания при работе двигателя.[1][2] | |||

Калильные и одновременно каталитические свечи используются в модельных двигателях внутреннего сгорания. Топливная смесь двигателей специально содержит компоненты, которые легко воспламеняются в начале работы от раскалённой проволочки свечи. В дальнейшем накал нити поддерживается каталитическим окислением паров спирта, входящего в смесь. | |||

== История == | |||

Первая свеча зажигания в ее современном виде была разработана немецким инженером и ученым Робертом Бош в 1902 году. Впервые свеча зажигания была использована с магнето высокого напряжения, также разработанным в мастерской компании BOSCH. Свечи зажигания BOSCH стали использоваться в двигателях внутреннего сгорания Карла Бенца, заменив используемые в то время калильные трубки с открытым пламенем. С тех пор и по настоящее время все свечи зажигания используют тот же принцип работы и строение как и в 1902 году, ежегодно внося незначительные усовершенствования. | |||

== Устройство свечей зажигания == | |||

Свеча зажигания состоит из металлического корпуса, изолятора и центрального проводника. | |||

[[файл:SparkPlug.svg.png|400px]] | |||

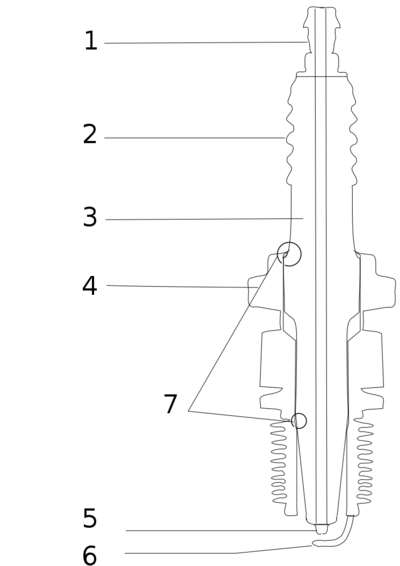

'''Устройство свечи зажигания''' | |||

1 — контактный вывод | |||

2 — рёбра изолятора | |||

3 — изолятор | |||

4 — металлическая оправа | |||

5 — центральный электрод | |||

6 — боковой электрод | |||

7 — уплотнитель | |||

== Детали свечи зажигания == | |||

'''Контактный вывод''' | |||

Контактный вывод, расположенный в верхней части свечи, предназначен для подключения свечи к высоковольтным проводам системы зажигания или непосредственно к индивидуальной высоковольтной катушке зажигания. Могут встречаться несколько слегка различных вариантов конструкции. Наиболее часто провод к свече зажигания имеет защёлкивающийся контакт, который надевается на вывод свечи. В других типах конструкции провод может крепиться к свече гайкой. Часто вывод свечи делают универсальным: в виде оси с резьбой и навинчивающегося защёлкивающегося контакта. | |||

'''Рёбра изолятора''' | |||

Рёбра изолятора предотвращают электрический пробой по его поверхности, образуя лабиринт. | |||

'''Изолятор''' | |||

Изолятор, как правило, делается из алюминиево-оксидной керамики, которая должна выдерживать температуры от 450 до 1 000 °C и напряжение до 60 000 В. Точный состав изолятора и его длина частично определяют тепловую маркировку свечи. | |||

Часть изолятора, непосредственно прилегающая к центральному электроду, наиболее сильно влияет на качество работы свечи зажигания. Применение керамического изолятора в свече предложено Г. Хонольдом вследствие перехода к высоковольтному зажиганию. | |||

'''Уплотнители''' | |||

Служат для предотвращения проникновения горячих газов из камеры сгорания. | |||

'''Цоколь (корпус)''' | |||

Служит для заворачивания свечи и удержания её в резьбе головки блока цилиндров, для отвода тепла от изолятора и электродов, а также служит проводником электричества от «массы» автомобиля к боковому электроду. | |||

'''Боковой электрод''' | |||

Как правило, изготавливается из легированной никелем и марганцем стали. Приваривается контактной сваркой к корпусу. Боковой электрод, зачастую, очень сильно нагревается во время работы, что может привести к калильному зажиганию. Некоторые конструкции свечей используют несколько боковых электродов. Для увеличения долговечности электроды дорогих свечей снабжают напайками из платины и других благородных металлов. | |||

С 1999 года на рынке появились свечи нового поколения — так называемые плазменно-форкамерные свечи, где роль бокового электрода играет сам корпус свечи, снабженный специальным жаропрочным полусферическим насадком. При этом образуется кольцевой (коаксиальный) искровой зазор, где искровой заряд перемещается по кругу и форкамера, в которой происходит первичное воспламенение смеси. Такая конструкция обеспечивает большой ресурс и самоочистку электродов, которые постоянно продуваются. | |||

Форма бокового электрода в зоне пробоя напоминает сопло Лаваля, за счёт чего создаётся поток раскалённых газов, истекающих из внутренней полости свечи (форкамеры). Этот поток эффективно поджигает рабочую смесь в камере сгорания, полнота сгорания и мощность увеличивается, токсичность выхлопных газов ДВС уменьшается. | |||

Эффективность «форкамерных» свечей вызывает ожесточенные споры как среди специалистов, так и среди рядовых автомобилистов. Не остаются в стороне и автомобильные журналы, часто в пылу дискуссии путают форкамерные свечи с многочисленными "самодельными свечами", выполненных путем доработки традиционных свечей. Чаще всего незначительно дорабатывается центральный или боковой электроды. Был проведен экперимент, который показал, что подобные изменения формы электродов (сверление отверстия, раздвоение) практически бесполезны. | |||

'''Центральный электрод''' | |||

Центральный электрод как правило соединяется с контактным выводом свечи через стеклогерметик с резистором, это позволяет уменьшить радиопомехи от системы зажигания. Наконечник центрального электрода изготавливают из железо-никелевых сплавов с добавлением меди и хрома. Иногда на рабочую поверхность напыляют иттрий, в некоторых используют платиновые напайки или утонченный электрод из иридия. Обычно центральный электрод — наиболее горячая деталь свечи. Кроме того, центральный электрод должен обладать хорошей способностью к эмиссии электронов, для облегчения искрообразования (предполагается, что искра проскакивает в той фазе импульса напряжения, когда центральный электрод служит катодом). Поскольку напряжённость электрического поля максимальна вблизи краёв электрода, искра проскакивает между острым краем центрального электрода и краем бокового электрода. В результате этого края электродов подвергаются наибольшей электрической эрозии. Раньше свечи периодически вынимали и удаляли следы эрозии наждаком. Сейчас, благодаря применению сплавов с редкоземельными и благородными металлами (иттрий, иридий, платина), нужда в зачистке электродов практически отпала. Срок службы при этом существенно вырос. | |||

'''Зазор''' | |||

Зазор — минимальное расстояние между центральным и боковым электродом. | |||

Величина зазора — это компромисс между «мощностью» искры, то есть размерами плазмы, возникающей при пробое воздушного зазора и между возможностью пробить этот зазор в условиях сжатой воздушно-бензиновой смеси. | |||

Факторы, определяемые зазором: | |||

Чем больше зазор — тем больше размеры искры, тем больше вероятность воспламенения смеси и больше зона воспламенения. Всё это положительно влияет на потребление топлива, равномерность работы, понижает требования к качеству топлива, повышает мощность. Слишком увеличивать зазор тоже нельзя, иначе высокое напряжение будет искать более лёгкие пути — пробивать высоковольтные провода на корпус, пробивать изолятор свечи и т. д. | |||

'''1.'''Чем больше зазор — тем больше размеры искры, тем больше вероятность воспламенения смеси и больше зона воспламенения. Всё это положительно влияет на потребление топлива, равномерность работы, понижает требования к качеству топлива, повышает мощность. Слишком увеличивать зазор тоже нельзя, иначе высокое напряжение будет искать более лёгкие пути — пробивать высоковольтные провода на корпус, пробивать изолятор свечи и т. д. | |||

'''2.'''Чем больше зазор — тем сложнее пробить его искрой. Пробоем изоляции называют потерю изоляцией изоляционных свойств при превышении напряжением некоторого критического значения, называемого пробивным напряжением '''U pr'''. Соответствующая напряжённость электрического поля | |||

[[файл:Screenshot_62.png|100px]] | |||

где '''h''' — расстояние между электродами, называется электрической прочностью промежутка. То есть чем больше зазор — тем бо́льшее напряжение пробоя '''U pr''' необходимо. Там есть ещё зависимость от ионизации молекул, равномерности структуры вещества, полярности искры, скорости нарастания импульса, но это не важно в данном случае. Понятное дело, что высокое напряжение U pr мы не можем поменять — оно определяется системой зажигания. А вот зазор '''h''' мы поменять можем. | |||

'''3.'''Напряжённость поля в зазоре определяется формой электродов. Чем они острее — тем больше напряжённость поля в зазоре и легче пробой (как у иридиевых и платиновых свечей с тонким центральным электродом). | |||

'''4.'''Пробиваемость зазора зависит от плотности газа в зазоре. В нашем случае — от плотности воздушно-бензиновой смеси. Чем она больше — тем сложнее пробить. Пробивное напряжение газового промежутка с однородным и слабо неоднородным электрическим полем зависит как от расстояния между электродами, так и от давления и температуры газа. Эта зависимость определяется законом Пашена, согласно которому пробивное напряжение газового промежутка с однородным и слабо неоднородным электрическим полем определяется произведением относительной плотности газа | |||

[[файл:Screenshot_63.png|40px]] | |||

на расстояние '''h''' между электродами, | |||

[[файл:Screenshot_64.png|100px]] | |||

Относительной плотностью газа называют отношение плотности газа в данных условиях к плотности газа при нормальных условиях (20 °C, 760 мм рт. ст.). | |||

Зазор свечей не является константой, один раз заданной. Он может и должен подстраиваться под конкретную ситуацию эксплуатации двигателя. При переоборудовании автомобиля под более дешевое альтернативное топливо - сжиженный и сжатый газ (LPG, CNG), искровой зазор следует уменьшить из-за большего пробивного напряжения, чем у бензиновой смеси. | |||

== Режимы работы свечей == | |||

Искровые свечи бензиновых двигателей по режиму работы условно подразделяют на «горячие», «холодные», «средние» (калильное число). Суть данной классификации — в степени нагрева изолятора и электродов. При работе изолятор и электроды любой свечи должны нагреваться до температур, способствующих «самоочищению» их поверхности от продуктов сгорания топливной смеси — нагара, сажи и т. п. Поэтому изоляторы свечей, работающих в оптимальном режиме всегда цвета «кофе с молоком». | |||

Очистка поверхности изоляторов необходима для предотвращения поверхностных утечек высокого напряжения через слой нагара, что уменьшает мощность искрового пробоя зазора, или вообще делает его невозможным. Однако, если элементы свечи нагреваются слишком сильно, то может возникать неконтролируемое калильное зажигание. Процесс часто проявляется на больших оборотах. Это может приводить к детонации и разрушению элементов двигателя. | |||

'''Степень нагрева элементов свечей зависит от следующих основных факторов:''' | |||

'''Внутренние факторы''' | |||

конструкция электродов и изолятора (длинный электрод и изолятор нагреваются быстрее) | |||

материал электродов и изолятора | |||

толщина материалов | |||

степень теплового контакта элементов свечи с корпусом | |||

наличие медного сердечника в центральном электроде | |||

'''Внешние факторы''' | |||

степень сжатия и компрессии | |||

тип топлива (более высокооктановое обладает большей температурой сгорания) | |||

стиль езды (на больших оборотах и нагрузках двигателя нагрев свечей больше) | |||

«Горячие» свечи — конструкция свечей специально разработана таким образом, что снижается теплопередача от центрального электрода и изолятора. Применяются в двигателях с низкой степенью сжатия и при использовании низкооктанового топлива. Так как в этих случаях меньше температура в камере сгорания. | |||

«Холодные» свечи — конструкция свечей специально разработана таким образом, что максимально повышается теплопередача от центрального электрода и изолятора. Применяются в двигателях с высокой степенью сжатия, с высокой компрессией и при использовании высокооктанового топлива. Так как в этих случаях больше температура в камере сгорания. | |||

«Средние» свечи — занимают промежуточное положение между горячими и холодными (самые распространенные) | |||

«Оптимальные» свечи[неизвестный термин] — конструкция свечей разработана таким образом, что теплопередача от центрального электрода и изолятора оптимальна для данного конкретного двигателя. | |||

«Унифицированные» свечи[неизвестный термин] — калильное число захватывает диапазон холодных и горячих свечей. Именно благодаря «полуоткрытости» свечи ей не страшны проблемы вентиляции и засорения продуктами неполного сгорания. | |||

Свечи нормально самоочищаются во всех режимах работы двигателя и в то же время не приводят к калильному зажиганию. | |||

== Типовые размеры свечей зажигания == | |||

[[файл:Screenshot_65.png|300px]] | |||

Размеры свечей зажигания классифицируются по диаметру резьбы на них. Применяются следующие типы резьбы: | |||

M10×1 (мотоциклы, например, свечи типа «Т» — ТУ 23; бензопилы, газонокосилки); | |||

M12×1,25 (мотоциклы); | |||

M14×1,25 (автомобили, все свечи типа «А»); | |||

M18×1,5 (свечи типа «М», старый американский стандарт; устанавливались на старые автомобильные двигатели М-20, ГАЗ-51, ГАЗ-69; «тракторные» свечи; свечи для газопоршневых ДВС и др.) | |||

'''Вторым классификационным признаком служит длина резьбы:''' | |||

короткая — 12 мм (ЗИЛ, ГАЗ, ПАЗ, УАЗ, Волга, Запорожец, мотоциклы); | |||

длинная — 19 мм (ВАЗ, АЗЛК, ИЖ, Москвич, Газель, практически все иномарки); | |||

удлинённая — 25 мм (современные форсированные ДВС); | |||

на малогабаритные двигатели могут устанавливаться свечи с более короткой резьбой (меньше 12 мм) | |||

'''Размер головки под ключ (шестигранник):''' | |||

24 мм (свечи марки «М8» с резьбой M18×1,5) | |||

22 мм (свечи марки «А10» «А11», двигатели автомобилей ЗИС-150, ЗИЛ-164; все свечи по старому ГОСТ 2043-54) | |||

20,8 мм (в обиходе часто округляют до 21 мм; европейский стандарт времён покупки лицензии на выпуск «Жигулей», до сих пор широко применяется для ДВС с двумя клапанами на цилиндр); | |||

19 мм (для ДВС некоторых мотоциклов) | |||

16 мм или 14 мм (современная, для ДВС с тремя или четырьмя клапанами на цилиндр); | |||

'''Калильное число (тепловая характеристика)''' | |||

'''Кали́льное число́''' — величина, характеризующая свечу зажигания, пропорциональная среднему давлению, при котором в процессе испытаний свечи на моторной тарировочной установке начинает появляться калильное зажигание (неуправляемый процесс воспламенения рабочей смеси от раскаленных элементов свечи). | |||

«Горячие» свечи: 8…14 единиц по ГОСТ 2043-74 (нижнеклапанные и малофорсированные нижневальные двигатели); | |||

Свечи со средними характеристиками: 17…19 (форсированные нижневальные двигатели и верхневальные средней степени форсирования); | |||

«Холодные» свечи: 20 и более (высокофорсированные 4-тактные двигатели, двигатели с воздушным охлаждением, 2-тактные двигатели); | |||

'''Способ уплотнения по резьбе:''' | |||

С плоской прокладкой (с кольцом) | |||

С конусным уплотнением (без кольца) | |||

'''Количество и вид боковых электродов:''' | |||

Одноэлектродные — традиционные; | |||

Многоэлектродные — несколько боковых электродов; | |||

Специальные, более стойкие электроды для работы на газе или для большего пробега; | |||

Факельные — унифицированные свечи зажигания, присутствует конусный резонатор, для симметричного поджига топливной смеси. | |||

Плазменно-форкамерные — боковой электрод выполнен в виде сопла Лаваля. Совместно с корпусом свечи образует внутреннюю форкамеру. По | |||

заявлениям производителей (Украина), зажигание происходит «форкамерно-факельным способом». | |||

[[Категория:Техническая терминология]] | [[Категория:Техническая терминология]] | ||

Текущая версия на 21:12, 6 сентября 2017

Свеча зажигания.

Свеча зажигания — устройство для воспламенения топливо-воздушной смеси в самых разнообразных тепловых двигателях. Бывают искровые, дуговые, накаливания, каталитические, полупроводниковые поверхностного разряда, плазменные воспламенители и др.

В бензиновых двигателях внутреннего сгорания используются искровые свечи. Воспламенение топливо-воздушной смеси производится электрическим разрядом напряжением в несколько тысяч или десятков тысяч вольт, возникающим между электродами свечи. Свеча срабатывает на каждом цикле, в определённый момент работы двигателя.

В ракетных двигателях свеча зажигает топливную смесь электрическим разрядом только в момент запуска. Чаще всего, в процессе работы свеча разрушается и к повторному использованию непригодна.

В газотурбинных двигателях свеча воспламеняет струю топлива, выходящего из топливной форсунки в момент запуска, серией мощных дуговых разрядов. После этого горение факела топлива поддерживается самостоятельно. Используются, как правило, свечи поверхностного разряда, питающиеся высокочастотным высоким напряжением от агрегата зажигания. Свечей чаще всего две (для надёжности), каждая установлена в воспламенителе со специальной пусковой форсункой, работающей только при запуске, что защищает свечу от обгорания при работе двигателя.[1][2]

Калильные и одновременно каталитические свечи используются в модельных двигателях внутреннего сгорания. Топливная смесь двигателей специально содержит компоненты, которые легко воспламеняются в начале работы от раскалённой проволочки свечи. В дальнейшем накал нити поддерживается каталитическим окислением паров спирта, входящего в смесь.

История

Первая свеча зажигания в ее современном виде была разработана немецким инженером и ученым Робертом Бош в 1902 году. Впервые свеча зажигания была использована с магнето высокого напряжения, также разработанным в мастерской компании BOSCH. Свечи зажигания BOSCH стали использоваться в двигателях внутреннего сгорания Карла Бенца, заменив используемые в то время калильные трубки с открытым пламенем. С тех пор и по настоящее время все свечи зажигания используют тот же принцип работы и строение как и в 1902 году, ежегодно внося незначительные усовершенствования.

Устройство свечей зажигания

Свеча зажигания состоит из металлического корпуса, изолятора и центрального проводника.

Устройство свечи зажигания

1 — контактный вывод

2 — рёбра изолятора

3 — изолятор

4 — металлическая оправа

5 — центральный электрод

6 — боковой электрод

7 — уплотнитель

Детали свечи зажигания

Контактный вывод

Контактный вывод, расположенный в верхней части свечи, предназначен для подключения свечи к высоковольтным проводам системы зажигания или непосредственно к индивидуальной высоковольтной катушке зажигания. Могут встречаться несколько слегка различных вариантов конструкции. Наиболее часто провод к свече зажигания имеет защёлкивающийся контакт, который надевается на вывод свечи. В других типах конструкции провод может крепиться к свече гайкой. Часто вывод свечи делают универсальным: в виде оси с резьбой и навинчивающегося защёлкивающегося контакта.

Рёбра изолятора

Рёбра изолятора предотвращают электрический пробой по его поверхности, образуя лабиринт.

Изолятор

Изолятор, как правило, делается из алюминиево-оксидной керамики, которая должна выдерживать температуры от 450 до 1 000 °C и напряжение до 60 000 В. Точный состав изолятора и его длина частично определяют тепловую маркировку свечи.

Часть изолятора, непосредственно прилегающая к центральному электроду, наиболее сильно влияет на качество работы свечи зажигания. Применение керамического изолятора в свече предложено Г. Хонольдом вследствие перехода к высоковольтному зажиганию.

Уплотнители

Служат для предотвращения проникновения горячих газов из камеры сгорания.

Цоколь (корпус)

Служит для заворачивания свечи и удержания её в резьбе головки блока цилиндров, для отвода тепла от изолятора и электродов, а также служит проводником электричества от «массы» автомобиля к боковому электроду.

Боковой электрод

Как правило, изготавливается из легированной никелем и марганцем стали. Приваривается контактной сваркой к корпусу. Боковой электрод, зачастую, очень сильно нагревается во время работы, что может привести к калильному зажиганию. Некоторые конструкции свечей используют несколько боковых электродов. Для увеличения долговечности электроды дорогих свечей снабжают напайками из платины и других благородных металлов.

С 1999 года на рынке появились свечи нового поколения — так называемые плазменно-форкамерные свечи, где роль бокового электрода играет сам корпус свечи, снабженный специальным жаропрочным полусферическим насадком. При этом образуется кольцевой (коаксиальный) искровой зазор, где искровой заряд перемещается по кругу и форкамера, в которой происходит первичное воспламенение смеси. Такая конструкция обеспечивает большой ресурс и самоочистку электродов, которые постоянно продуваются.

Форма бокового электрода в зоне пробоя напоминает сопло Лаваля, за счёт чего создаётся поток раскалённых газов, истекающих из внутренней полости свечи (форкамеры). Этот поток эффективно поджигает рабочую смесь в камере сгорания, полнота сгорания и мощность увеличивается, токсичность выхлопных газов ДВС уменьшается.

Эффективность «форкамерных» свечей вызывает ожесточенные споры как среди специалистов, так и среди рядовых автомобилистов. Не остаются в стороне и автомобильные журналы, часто в пылу дискуссии путают форкамерные свечи с многочисленными "самодельными свечами", выполненных путем доработки традиционных свечей. Чаще всего незначительно дорабатывается центральный или боковой электроды. Был проведен экперимент, который показал, что подобные изменения формы электродов (сверление отверстия, раздвоение) практически бесполезны.

Центральный электрод

Центральный электрод как правило соединяется с контактным выводом свечи через стеклогерметик с резистором, это позволяет уменьшить радиопомехи от системы зажигания. Наконечник центрального электрода изготавливают из железо-никелевых сплавов с добавлением меди и хрома. Иногда на рабочую поверхность напыляют иттрий, в некоторых используют платиновые напайки или утонченный электрод из иридия. Обычно центральный электрод — наиболее горячая деталь свечи. Кроме того, центральный электрод должен обладать хорошей способностью к эмиссии электронов, для облегчения искрообразования (предполагается, что искра проскакивает в той фазе импульса напряжения, когда центральный электрод служит катодом). Поскольку напряжённость электрического поля максимальна вблизи краёв электрода, искра проскакивает между острым краем центрального электрода и краем бокового электрода. В результате этого края электродов подвергаются наибольшей электрической эрозии. Раньше свечи периодически вынимали и удаляли следы эрозии наждаком. Сейчас, благодаря применению сплавов с редкоземельными и благородными металлами (иттрий, иридий, платина), нужда в зачистке электродов практически отпала. Срок службы при этом существенно вырос.

Зазор

Зазор — минимальное расстояние между центральным и боковым электродом.

Величина зазора — это компромисс между «мощностью» искры, то есть размерами плазмы, возникающей при пробое воздушного зазора и между возможностью пробить этот зазор в условиях сжатой воздушно-бензиновой смеси.

Факторы, определяемые зазором:

Чем больше зазор — тем больше размеры искры, тем больше вероятность воспламенения смеси и больше зона воспламенения. Всё это положительно влияет на потребление топлива, равномерность работы, понижает требования к качеству топлива, повышает мощность. Слишком увеличивать зазор тоже нельзя, иначе высокое напряжение будет искать более лёгкие пути — пробивать высоковольтные провода на корпус, пробивать изолятор свечи и т. д.

1.Чем больше зазор — тем больше размеры искры, тем больше вероятность воспламенения смеси и больше зона воспламенения. Всё это положительно влияет на потребление топлива, равномерность работы, понижает требования к качеству топлива, повышает мощность. Слишком увеличивать зазор тоже нельзя, иначе высокое напряжение будет искать более лёгкие пути — пробивать высоковольтные провода на корпус, пробивать изолятор свечи и т. д.

2.Чем больше зазор — тем сложнее пробить его искрой. Пробоем изоляции называют потерю изоляцией изоляционных свойств при превышении напряжением некоторого критического значения, называемого пробивным напряжением U pr. Соответствующая напряжённость электрического поля

где h — расстояние между электродами, называется электрической прочностью промежутка. То есть чем больше зазор — тем бо́льшее напряжение пробоя U pr необходимо. Там есть ещё зависимость от ионизации молекул, равномерности структуры вещества, полярности искры, скорости нарастания импульса, но это не важно в данном случае. Понятное дело, что высокое напряжение U pr мы не можем поменять — оно определяется системой зажигания. А вот зазор h мы поменять можем.

3.Напряжённость поля в зазоре определяется формой электродов. Чем они острее — тем больше напряжённость поля в зазоре и легче пробой (как у иридиевых и платиновых свечей с тонким центральным электродом).

4.Пробиваемость зазора зависит от плотности газа в зазоре. В нашем случае — от плотности воздушно-бензиновой смеси. Чем она больше — тем сложнее пробить. Пробивное напряжение газового промежутка с однородным и слабо неоднородным электрическим полем зависит как от расстояния между электродами, так и от давления и температуры газа. Эта зависимость определяется законом Пашена, согласно которому пробивное напряжение газового промежутка с однородным и слабо неоднородным электрическим полем определяется произведением относительной плотности газа

на расстояние h между электродами,

Относительной плотностью газа называют отношение плотности газа в данных условиях к плотности газа при нормальных условиях (20 °C, 760 мм рт. ст.).

Зазор свечей не является константой, один раз заданной. Он может и должен подстраиваться под конкретную ситуацию эксплуатации двигателя. При переоборудовании автомобиля под более дешевое альтернативное топливо - сжиженный и сжатый газ (LPG, CNG), искровой зазор следует уменьшить из-за большего пробивного напряжения, чем у бензиновой смеси.

Режимы работы свечей

Искровые свечи бензиновых двигателей по режиму работы условно подразделяют на «горячие», «холодные», «средние» (калильное число). Суть данной классификации — в степени нагрева изолятора и электродов. При работе изолятор и электроды любой свечи должны нагреваться до температур, способствующих «самоочищению» их поверхности от продуктов сгорания топливной смеси — нагара, сажи и т. п. Поэтому изоляторы свечей, работающих в оптимальном режиме всегда цвета «кофе с молоком».

Очистка поверхности изоляторов необходима для предотвращения поверхностных утечек высокого напряжения через слой нагара, что уменьшает мощность искрового пробоя зазора, или вообще делает его невозможным. Однако, если элементы свечи нагреваются слишком сильно, то может возникать неконтролируемое калильное зажигание. Процесс часто проявляется на больших оборотах. Это может приводить к детонации и разрушению элементов двигателя.

Степень нагрева элементов свечей зависит от следующих основных факторов:

Внутренние факторы

конструкция электродов и изолятора (длинный электрод и изолятор нагреваются быстрее)

материал электродов и изолятора

толщина материалов

степень теплового контакта элементов свечи с корпусом

наличие медного сердечника в центральном электроде

Внешние факторы

степень сжатия и компрессии

тип топлива (более высокооктановое обладает большей температурой сгорания)

стиль езды (на больших оборотах и нагрузках двигателя нагрев свечей больше)

«Горячие» свечи — конструкция свечей специально разработана таким образом, что снижается теплопередача от центрального электрода и изолятора. Применяются в двигателях с низкой степенью сжатия и при использовании низкооктанового топлива. Так как в этих случаях меньше температура в камере сгорания.

«Холодные» свечи — конструкция свечей специально разработана таким образом, что максимально повышается теплопередача от центрального электрода и изолятора. Применяются в двигателях с высокой степенью сжатия, с высокой компрессией и при использовании высокооктанового топлива. Так как в этих случаях больше температура в камере сгорания.

«Средние» свечи — занимают промежуточное положение между горячими и холодными (самые распространенные)

«Оптимальные» свечи[неизвестный термин] — конструкция свечей разработана таким образом, что теплопередача от центрального электрода и изолятора оптимальна для данного конкретного двигателя.

«Унифицированные» свечи[неизвестный термин] — калильное число захватывает диапазон холодных и горячих свечей. Именно благодаря «полуоткрытости» свечи ей не страшны проблемы вентиляции и засорения продуктами неполного сгорания.

Свечи нормально самоочищаются во всех режимах работы двигателя и в то же время не приводят к калильному зажиганию.

Типовые размеры свечей зажигания

Размеры свечей зажигания классифицируются по диаметру резьбы на них. Применяются следующие типы резьбы:

M10×1 (мотоциклы, например, свечи типа «Т» — ТУ 23; бензопилы, газонокосилки);

M12×1,25 (мотоциклы);

M14×1,25 (автомобили, все свечи типа «А»);

M18×1,5 (свечи типа «М», старый американский стандарт; устанавливались на старые автомобильные двигатели М-20, ГАЗ-51, ГАЗ-69; «тракторные» свечи; свечи для газопоршневых ДВС и др.)

Вторым классификационным признаком служит длина резьбы:

короткая — 12 мм (ЗИЛ, ГАЗ, ПАЗ, УАЗ, Волга, Запорожец, мотоциклы); длинная — 19 мм (ВАЗ, АЗЛК, ИЖ, Москвич, Газель, практически все иномарки); удлинённая — 25 мм (современные форсированные ДВС); на малогабаритные двигатели могут устанавливаться свечи с более короткой резьбой (меньше 12 мм)

Размер головки под ключ (шестигранник):

24 мм (свечи марки «М8» с резьбой M18×1,5)

22 мм (свечи марки «А10» «А11», двигатели автомобилей ЗИС-150, ЗИЛ-164; все свечи по старому ГОСТ 2043-54)

20,8 мм (в обиходе часто округляют до 21 мм; европейский стандарт времён покупки лицензии на выпуск «Жигулей», до сих пор широко применяется для ДВС с двумя клапанами на цилиндр);

19 мм (для ДВС некоторых мотоциклов)

16 мм или 14 мм (современная, для ДВС с тремя или четырьмя клапанами на цилиндр);

Калильное число (тепловая характеристика)

Кали́льное число́ — величина, характеризующая свечу зажигания, пропорциональная среднему давлению, при котором в процессе испытаний свечи на моторной тарировочной установке начинает появляться калильное зажигание (неуправляемый процесс воспламенения рабочей смеси от раскаленных элементов свечи).

«Горячие» свечи: 8…14 единиц по ГОСТ 2043-74 (нижнеклапанные и малофорсированные нижневальные двигатели);

Свечи со средними характеристиками: 17…19 (форсированные нижневальные двигатели и верхневальные средней степени форсирования);

«Холодные» свечи: 20 и более (высокофорсированные 4-тактные двигатели, двигатели с воздушным охлаждением, 2-тактные двигатели);

Способ уплотнения по резьбе:

С плоской прокладкой (с кольцом)

С конусным уплотнением (без кольца)

Количество и вид боковых электродов:

Одноэлектродные — традиционные;

Многоэлектродные — несколько боковых электродов;

Специальные, более стойкие электроды для работы на газе или для большего пробега;

Факельные — унифицированные свечи зажигания, присутствует конусный резонатор, для симметричного поджига топливной смеси.

Плазменно-форкамерные — боковой электрод выполнен в виде сопла Лаваля. Совместно с корпусом свечи образует внутреннюю форкамеру. По заявлениям производителей (Украина), зажигание происходит «форкамерно-факельным способом».